Муфты холодной усадки и термоусаживаемые муфты различны по своему применению, способам установки и физическим характеристикам. Это нужно учитывать перед тем, как сделать выбор в пользу той или иной технологии.

Внешне муфты холодной усадки и термоусадки выглядят довольно похоже. Оба типа муфт используются при изоляции, соединении и концевой заделке электрических кабелей на низкое и среднее напряжение. Тем не менее, принятие решения здесь представляет собой более сложную задачу, чем просто выбор наименее дорогостоящего или наиболее привычного изделия.

Качество изоляции и чувствительность муфты к ошибкам монтажа

Самое очевидное различие состоит в принципе монтажа двух технологий.

Технология термоусадки предполагает наличие источника нагрева — газовой горелки, фена или паяльной лампы. Качество монтажа в этом случае сильно зависит от квалификации монтажника и условий монтажа. Например, неравномерный нагрев, который может быть связан с ограниченным рабочим пространством или с ограниченным доступом ко всей поверхности муфты, может привести к неравномерности толщины изоляции.

Применение открытого пламени требует особой осторожности с точки зрения повреждения кабеля или окружающего оборудования. При монтаже термоусаживаемой муфты оболочка кабеля нагревается и полиэтилен размягчается. Перегрев кабеля может привести к плавлению изоляции и, как следствие, к понижению сопротивления изоляции.

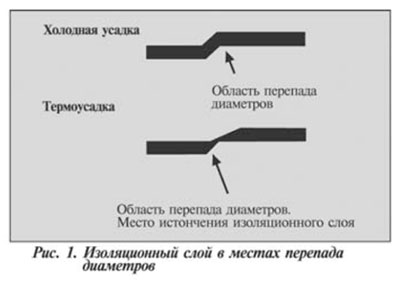

Еще одной специфической особенностью термоусадки является истончение изоляционного слоя в местах перепада диаметров при усадке муфты на неровные поверхности. Размягченный материал стекает с этой области, в результате чего изоляционный слой там получается тоньше (рис. 1).

Холодноусаживаемая муфта представляет собой изделие, предварительно растянутое и помещенное на спиралевидный пластиковый корд.

Монтаж производится простым удалением корда, без применения каких-либо инструментов. При этом муфта плотно усаживается на кабель, обеспечивая электрическую изоляцию равномерной толщины, которая никак не зависит от мастерства монтажника.

Необходимая инфраструктура и безопасность работ

При монтаже термоусаживаемых изделий обычно необходимо получение разрешения на работу с огнем. Использование горелок подразумевает наличие специального склада с газовыми баллонами, службы заправки баллонов, проверки их технического состояния, контроль со стороны газовых служб, сдачи экзаменов и т.д. Это существенно усложняет их эксплуатацию и приводит к дополнительным эксплуатационным расходам.

В холодноусаживаемой технологии таких проблем не существует, поскольку использование муфт холодной усадки не требует специальных допусков или сложной инфраструктуры для монтажа.

При проведении монтажных работ в кабельных колодцах и проходных тоннелях проблемы возникают в связи с присутствием в них горючих газов, которые при контакте с пламенем могут привести к взрыву. Газы, выделяемые пламенем горелки, должны принудительно выводиться из колодца, а в рабочую зону необходимо обеспечить подачу свежего воздуха с целью создания безопасных условий работы. По этим причинам изделия холодной усадки являются более безопасным выбором при работах в кабельных колодцах, проходных тоннелях и в других местах с возможной избыточной загазованностью.

Реакция на перепады температур

Технология термоусадки в качестве изоляционных материалов использует радиационно сшитые термопластичные полиолефины (напр, EVA — кополимер этилена).

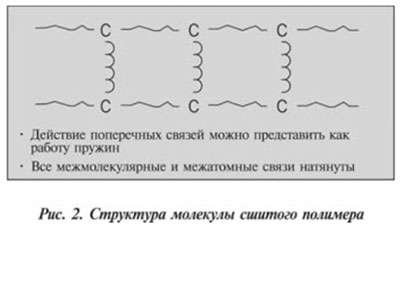

Термопластичные полиолефины образованы из длинных хаотически соединенных цепочек углерода. При радиационном облучении (сшивке) в структуре молекул происходит отделение некоторых атомов водорода, и в этих местах две соседние цепочки полимера соединяются, образуя поперечные связи (рис. 2). Если сшитый полиолефин нагреть до температуры плавления кристаллов, он становится эластичным и мягким, но не плавится, как необлученный материал. В результате радиационной сшивки полиолефин приобретает «память формы» — свойство, которое используется в производстве термоусаживаемых изделий. При производстве из полиолефина сперва делают предмет в форме, которую он должен приобрести после усадки, затем подвергают его радиационному облучению, нагревают, растягивают и охлаждают в растянутом состоянии до температуры, при которой снова возникают жесткие кристаллические связи. Изделие поставляется в растянутом состоянии. При монтаже повторный нагрев муфты опять приведет к плавлению кристаллических областей, и материал вернетcя в исходное состояние — муфта усядет на кабель.

В технологии холодной усадки в качестве изоляционного материала используется EPDM-резина или силикон. Материал растягивается механическим способом и помещается на удаляемый пластиковый корд. Здесь кроется еще одно важное отличие технологий — муфты по-разному реагируют на перепады температур.

Термоусаживаемые изделия при усадке принимают форму предмета, на котором усаживаются, образуя плотно прилегающий изоляционный слой. Однако они не создают постоянного радиального прижимного давления, поскольку термоусаживаемый материал не расширяется и не сжимается вместе с кабелем. В связи с этим, в большинстве изделий термоусадки используются термоплавкие клеи и мастики для защиты кабеля от влияния внешней среды.

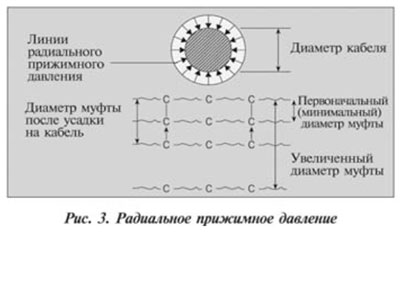

Муфта холодной усадки создает постоянное радиальное прижимное давление, которое будет действовать на протяжении всего срока ее службы. По мере того, как кабель под воздействием перепадов температуры расширяется и сжимается, вместе с ним расширяется и сжимается муфта холодной усадки, сохраняя герметичное уплотнение. Поэтому холодная усадка наиболее пригодна в ситуациях с большими скачками нагрузки или значительными перепадами температур.

Для обеспечения достаточного радиального прижимного давления первоначальный диаметр муфты холодной усадки должен быть больше диаметра кабеля (рис. 3).

Плюсы и минусы различных материалов

Силикон, применяемый в холодноусажиаемых изделиях, устойчив к УФ излучению и сохраняет свои свойства под воздействием солнечных лучей. Кроме того, он гидрофобен (отталкивает воду) и обладает довольно высокой стойкостью к воздействию большинства химических веществ. С другой стороны, силикон не слишком жесток и обладает меньшей устойчивостью к истиранию, чем EPDM-резина. Силиконовые муфты одинаково хорошо усаживаются на кабель как при температуре -30°C, так и при +60°C. Причем после усадки выдерживают еще более низкие или высокие температуры. С учетом этих свойств, изделия из силикона рекомендуется использовать для установки на открытом воздухе, над поверхностью земли на кабелях среднего напряжения, а также в условиях экстремальных перепадов температур.

EPDM-резина, которая тоже применяется для изготовления муфт холодной усадки, обладает более высокой жесткостью и устойчивостью к истиранию чем силикон, а также устойчива к воздействию большинства, но не всех химических веществ. Изделия из EPDM резины свыше 25 лет сохраняют свои характеристики при закладывании в грунте. При надземной установке эти изделия требуют применения дополнительных мер по защите от УФ-излучения, однако под землей они работают хорошо.

EPDM-резина — это хороший выбор для работ, связанных с заглублением, особенно при монтажных работах в кабельных колодцах.

При низких температурах муфты холодной усадки из EPDM-резины усаживаются довольно медленно, хотя и достигают полной усадки спустя некоторое время. Процесс усадки можно ускорить обжимкой вручную, либо предварительно согрев муфту в подсобном помещении. Впрочем, все изделия, монтируемые при низких температурах, независимо от технологии их усадки, следует держать в обогреваемой кабине автомобиля, пока производится подготовка кабеля и монтажных приспособлений.

Изделия из EPDM-резины и силикона не изменяют свои физические характеристики даже при нагреве в скважине до температуры свыше 200°C.

Что касается EVA, используемого при изготовлении термоусаживаемых муфт, то этот материал обладает высокой жесткостью и устойчивостью к истиранию, и помимо этого, обладает стойкостью к воздействию большинства химических веществ. При надземной установке они также требуют применения дополнительных мер по повышению их устойчивости к УФ-излучению. Такие изделия хорошо применимы для ремонта оболочки кабелей в подземных сооружениях. Термоусаживаемые изделия могут находиться в открытом грунте свыше 20 лет.

Муфты термоусадки обычно очень жестки при комнатной температуре, поэтому их следует выбирать в качестве средства механической защиты при этих условиях.

Однако, как уже было отмечено, подобная жесткость не позволяет им деформироваться вместе с кабелем и, соответственно, сохранять герметичность без применения мастик и термоплавких клеев. Кристаллические области, обеспечивающие эту жесткость, обычно плавятся в диапазоне температур от 90°C до 110°C, при этом муфты размягчаются и становятся менее устойчивыми к истиранию. В связи с этим, термоусаживаемые материалы лучше использовать при температурах ниже 90°C в тех случаях, когда требуется устойчивость к истиранию и/или стойкость к воздействию химических веществ. Любая операция по монтажу кабеля проводится при различном сочетании требований к стойкости к воздействию химических веществ, воды, истирания и температурных факторов. Несмотря на необходимость согласования с производителем специфических параметров химической стойкости и применимости изделий в необычных условиях окружающей среды, оба типа муфт соответствуют большинству предъявляемых к ним требований.

Следует отметить, что во многих случаях при соединении силовых кабелей целесообразно сочетать обе технологии. Например, в качестве внутренней муфты может использоваться изделие холодной усадки, которое обеспечивает постоянное прижимное давление при изменении размеров кабеля в зависимости от нагрузки, а также уменьшает риск ошибок при монтаже. В качестве внешнего защитного кожуха возможно использование термоусаживаемой трубки или манжеты в случае монтажа при низких температурах, для обеспечения в случае необходимости более высокой механической прочности соединения или удовлетворения требований по устойчивости к воздействию агрессивных сред.